|

||||

|

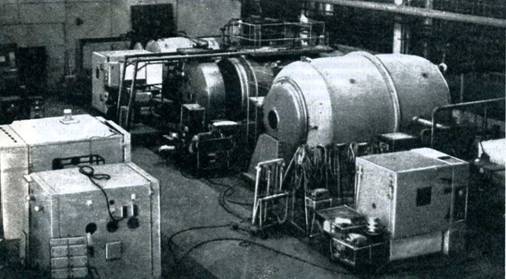

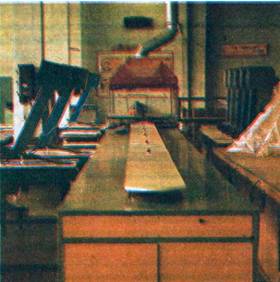

"Стрела" стартует на Волге Но мнению военных специалистов, сегодня одним из наиболее эффективных средств борьбы с низколетящими средствами воздушного нападения (вертолетами, самолетами, крылатыми ракетами) является зенитный ракетный комплекс "Стрела-ЮМЗ" (см.стр.14). Он состоит на вооружении подразделении ПВО сухопутных войск армии России, поставляется более чем в тридцать стран мира, а в некоторых производится по лицензии. В нашей стране комплекс выпускается Саратовским агрегатным заводом (САЗ) – одним и) крупнейших машиностроительных предприятий Поволжскою региона. Завод был основан в начале 1930-х годов и предназначался для производства запасных частей к закупленным за рубежом тракторам. В годы Великой Отечественной войны коллектив освоил выпуск противотанковых ружей, а также различных боеприпасов, в том числе мин для минометов. В послевоенные годы предприятие выпускало первые отечественные противотанковые комплексы "Шмель" (2П27), "Малютка" (9П110) и "Малютка П" (9П133). Накопленный опыт в создании этих видов оружия позволил в дальнейшем в короткие сроки начать производство зенитных ракетных комплексов семейства "Стрела". В настоящее время на заводе изготавливают современные боевые машины 9A34M3 и 9A35M3 комплекса "Стрела-10МЗ". Для их сборки выпускают около 3 тысяч деталей (из них 2,5 тысячи подвергаются механической обработке). Сегодня САЗ – это предприятие с высоким технологическим уровнем производства. Широкое распространение получили здесь прогрессивные методы изготовления труднообрабатываемых деталей, входящих в состав комплекса. Так, башня, корпусы и шестерни редукторов привода, кронштейны, рычаги, тяги и другие комплектующие обрабатываются на высокоточных токарных и фрезерных станках с программным управлением. В производстве применяются робото- технические комплексы, лазерные технологии, а также механизированное и автоматизированное подъемно-транспортное оборудование. Механические цехи оснащены станками типа "обрабатывающий центр", позволяющими осуществлять многооперационную обработку деталей. В результате использования высококачественных материалов значительно повысилась надежность оборудования комплекса. В частности, для изготовления направляющей пусковой установки применяются высоколегированные стали, а для элементов подвески люльки – алюминиевые и титановые сплавы. Такое сочетание материалов позволило не только сделать более прочными наиболее нагруженные детали машины, но и снизить ее общий вес. Поскольку точность поражения целей во многом зависит от качества электронных приборов и электрооборудования, входящих в состав "Стрелы-10МЗ", для их изготовления на заводе организовано специальное производство, оснащенное самым современным технологическим оборудованием. Персонал, работающий на этом участке, имеет высокую квалификацию и ведет монтаж электрорадиоэлементов на одно- и двухсторонние печатные платы с очень высокой степенью плотности. За счет этого снижаются масса и габариты приборов. Большое внимание на предприятии уделяется автоматизации и механизации технологических процессов. Для этих целей используется как готовое оборудование, так и оснастка, созданная специалистами завода. Например, трудоемкая операция по изготовлению и установке штырьковых контактов на печатные платы осуществляется методом холодной высадки и запрессовки с помощью устройства, разработанного конструкторами предприятия. Опыт показал, что применение данного устройства значительно увеличивает производительность труда и повышает качество продукции. Для сборки больших партий однотипных печатных плат на заводе внедрена автоматическая линия. С ее помощью предварительно готовят микросхемы и другие электрорадиоэлементы к монтажу, а затем по заданной программе разносят их на печатной плате. Входящая в технологическую цепочку установка для пайки волной производит распайку контактов. Линия позволяет осуществлять монтаж или плотно на плату, или с зазором. По отзывам специалистов, при механизированной пайке элементов с высокой плотностью монтажа брак от общего количества плат не превышает 1%. Та же установка успешно применяется и для сборки мелкосерийных плат, подготовленных вручную.  Стенд для испытания оборудования рабочего места оператора.  Лаборатория периодических испытаний.  Автоматическая линия подготовки и сборки микросхем.  Наладка электронных блоков аппаратуры запуска снарядов. В номенклатуру выпускаемой заводом продукции входят изделия, сочетающие электронные блоки и высокоточные механические приборы (например, аппаратура навигации и топопривязки). Поэтому в цехах приборного производства имеется слесарный участок точной сборки. На нем ведутся монтаж и отладка прецизионных механических узлов, входящих в состав электронной аппаратуры. Качеству электронных и электромеханических блоков уделяется большое внимание. На всех этапах сборки печатных плат от подготовки и до проверки и отладки готовой продукции действует жесткая система контроля выполняемых операций. Вся выпускаемая продукция проверяется в условиях воздействия крайне жестких факторов внешней среды на специальных стендах. В частности, электронные блоки нарабатывают определенные техническими условиями часы в термокамерах при температуре от -65°С до 50°С. Их также контролируют на герметичность методом окунания и длительного дождевания. Механические испытания проводят на вибростендах, задавая различные частотные режимы, включая проверку на стойкость к ударным нагрузкам. Между проверками приборы проходят тестирование на стендах, оснащенных микроЭВМ. При этом им автоматически задают возможные режимы функционирования, фиксируют результаты и определяют возникшие неисправности. Несколько блоков из каждой партии проходят проверку в лаборатории периодических испытаний, оснащенной термобарокамерами, специальными стендами и другой аппаратурой. Методика ее работы строится на основе системы Государственных стандартов "Мороз". Комплектующие элементы и блоки подвергаются воздействию неблагоприятных факторов внешней среды. Так, в термобарокамере приборы контролируются на работоспособность в режимах тепло- и холодоустойчивости с одновременным воздействием атмосферного давления, морского тумана, пыли и водяных брызг. В климатических камерах создаются погодные условия различных регионов (тропики, приморские зоны, высокогорье, пустыни) и сезонов (неоднократные переходы через температуру 0°С, дождевание различной интенсивности, образование инея и росы, пылевые бури). При контроле оборудования на авиатранспортабельность имитируют полеты на высотах до 10000 м, создавая давление 90 мм рт.ст. и температуру до -50°С. Рабочие объемы камер и стендов составляют несколько кубических метров, что позволяет испытывать изделия значительных габаритов и массы. В заключение хотелось бы отметить, что в условиях сокращения объема военных заказов Саратовский агрегатный завод предпринимает усилия в области конверсии производства. Кроме военной техники здесь освоен выпуск оборудования для пищевой промышленности, медицинских приборов, автоматики для промышленных объектов, а также товаров народного потребления (грузовые прицепы к легковым автомобилям, светильники, электрозажигалки, детские игрушки). Предприятие готово к сотрудничеству с российскими и зарубежными партнерами по организации выпуска на его производственных мощностях как военной, так и гражданской продукции. Телефоны для справок: (845-2) 25-14-89. 25-89-36 Факс: (845) 25-89-33, 25-89-98 Подполковник С.МЕДВЕДЬ, подполковник А.НЕДЕЛИН  |

|

|||

|

Главная | Контакты | Прислать материал | Добавить в избранное | Сообщить об ошибке |

||||

|

|

||||