|

||||

|

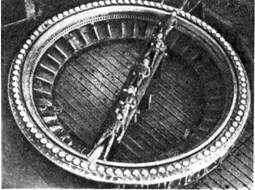

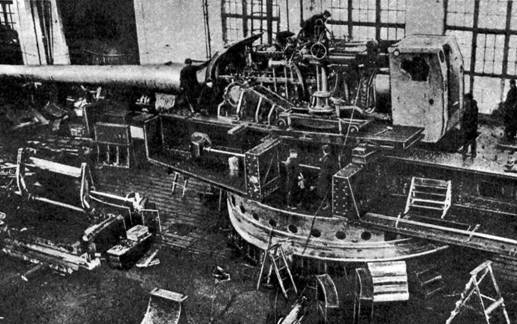

Стиль НКМЗ – уникальность  Производственный комплекс Новокраматорский машиностроительный завод (НКМЗ) – одно из крупнейших в Европе машиностроительных предприятий. Его продукция традиционно отличается высоким качеством и тщательностью исполнения, что является следствием многолетнего опыта выполнения особо ответственных заказов. Официальный пуск завода состоялся 28 сентября 1934 г. Уже изначально предприятие было сориентировано на производство уникальных для отечественной, а в ряде случаев и мировой практики машин и оборудования. Одним из первых и наиболее интересных заказов, выполненных коллективом, было изготовление проходческого щита диаметром 10 м для строителей Московского метрополитена. За ним последовал мощный слябинг для завода "Запорожсталь". Его валки рассчитаны на прокатку слитков металла массой от 4 до 15 т. Длина получаемых заготовок достигала 200 м. Агрегат первым в мире был оборудован электрическими ножницами, способными разрезать заготовки толщиной до 200 мм при ширине 1500 мм. Они имели цельнолитую станину, на которую пошло 187 т жидкой стали (в то время как знаменитый концерн Круппа не делал фасонных отливок массой более 100 т). 27 декабря 1936 г. слябинг вступил в пусковой период. Подъем затворов Волжской плотины, основного узла в системе грандиозных сооружений канала Москва-Волга, осуществлялся портальными кранами оригинальной конструкции производства НКМЗ. Каждый 293-т кран имел главную тележку грузоподъемностью 150 т. В зависимости от напора воды нагрузка в ряде случаев доходила до 300 т. В работе подъемных механизмов не было отмечено ни единого сбоя. Заводу было суждено также стать основным изготовителем гигантского непрерывного широкополосного тонколистового прокатного стана для "Запорожстали". После выхода на проектную мощность (600 тыс. т стального листа в год) в сентябре 1938 г. он был сдан в эксплуатацию. Чрезвычайно интересны выполненные предприятием в предвоенные годы оборонные заказы, в частности железнодорожные артиллерийские транспортеры – 385-мм пушечный ПТ-1 и 500-мм гаубичный ТГ-1, превосходившие по совокупности характеристик любой зарубежный образец. Коллективом была создана полигонная установка МП-10 под 406-мм орудие Б-37, изготовленное заводом "Баррикады". Работа производилась в рамках программы строительства первой серии советских сверхдредноутов типа "Советский Союз" (полное водоизмещение более 65 тыс.т), каждый из которых должен был нести 3-орудийные 406-мм башенные установки главного калибра. Для реализации заказа НКМЗ изготовил два 250-т крана, которые были смонтированы в 36-м пролете цеха, специально построенного для сборки башен на Ленинградском металлическом заводе. Полигонная установка МП-10 примечательна во всех отношениях. Поворот орудия по горизонту обеспечивался гигантской шаровой опорой с цельнолитыми кольцами. По своим данным 406-мм орудие не знало аналогов и значительно превосходило орудия главного калибра широко известного линкора "Бисмарк". Испытания установки, которые начались 6 июня 1940 г., прошли успешно. С 29 августа 1941 г. по 10 июля 1944 г. 406-мм артустановка Новокраматорского машиностроительного завода принимала активное участие в боевых действиях при обороне Ленинграда. В 1948 г. завод, восстановленный после войны, превысил довоенный уровень производства. Колоссален вклад коллектива в возрождение Днепрогэса,"Запорожстали", "Азовстали", шахт Донбасса. Несколько позднее свои коррективы в судьбу предприятия внесла наступившая ракетно-космическая эра. Оно становится активным участником реализации космических программ. Именно здесь был изготовлен стартовый комплекс, с которого легендарный "Восток" унес в космос Юрия Гагарина.  Гидравлический штамповочный пресс усилием 650 Мн, изготовленный для авиационной промышленности Франции. Ныне арендное объединение Новокраматорский машиностроительный завод способно удовлетворить любые потребности в уникальной технике тяжелого машиностроения. В его послужном списке – крупнейшие в мире гидравлические прессы, самые высокопроизводительные станы горячей прокатки, сверхмощные роторные добывающие комплексы, шагающие драглайны, рудоразмольные мельницы, миксеры большой вместимости, подъемные машины для глубоких шахт, сложнейшие отливки, поковки и многое другое. Основной товар объединения – полунепрерывные и непрерывные станы 1700, 2000 и 2500 горячей прокатки полос из стали, толстолистовые станы 2000. 2800 и 3600. станы 1800 горячей и холодной прокатки полос из алюминия и его сппавов, станы 2800 горячей прокатки алюминиевых полос, стальных цельнокованых и составных валков для различных станов. Они имеют высокую производительность, надежны и долговечны, в полной мере соответствуют современному техническому уровню, а по ряду показателей и конструктивных решений превосходят лучшие зарубежные аналоги. Например, стан 2000 горячей прокатки черных металлов, созданный на базе самых последних достижений отечественной науки и техники, стал первым широкополосным агрегатом нового поколения, не имеющим по производительности и технологическим возможностям прецедентов в мировой металлургии. Его показатели удельной металло- и энергоемкости значительно ниже, чем у зарубежных. На нем достигнут рекордный в мировой практике для одного агрегата уровень производства – 6,1 млн. т листов в год. Объединение по праву гордится большими успехами в области прессостроения. Для различных отраслей промышленности здесь выпускаются разнообразные штамповочные прессы, ковочные прессы усилием 100 МН (10000 тс), кривошипные горячештамповочные прессы усилием до 63000 кН (6300 тс). В настоящее время объединение готово поставить потребителям гидравлические штамповочные прессы различного назначения усилием свыше 50 МН. Большая жесткость станин, совершенная гидравлическая система управления и синхронизации обеспечивают высокую точность штамповки и удобство управления рабочими органами прессов. Даже в крупных прессах перекос подвижной траверсы при штамповке не превышает 0,3 мм на 1 м длины.  Шаровая опора полигонной установки МП-10.  Полигонная установка МП-10 под 406-мм орудие Б-37 линкора "Советский Союз". Коллектив освоил выпуск штамповочных молотов с энергией удара от 125 до 1600 кДж, горизонтально-ковочных машин усилием 20000 и 31500 кДж, газо- и гидростатических установок с большим диапазоном технических возможностей, а также различных листогибочных и листоправильных машин. На крупнейших в мире гидравлических штамповочных прессах усилием 500, 650, 750 МН стоит марка НКМЗ. Велики возможности НКМЗ по обеспечению техникой горнодобывающей промышленности. В настоящее время краматорское землеройное оборудование используется на вскрышных и добывающих операциях на открытых разработках полезных ископаемых при бестранспортных системах горных работ. Объединение выпускает шагающие драглайны ЭШ 6,5/45 с ковшом вместимостью 6,5 м3 и стрелой 45 м, ЭШ 11 /70 с ковшом вместимостью 11 м3 и стрелой 70 м, ЭШ 14/50 с ковшом вместимостью 14 м3 и стрелой 50 м, который является модификацией экскаватора ЭШ 11/70. В настоящее время коллектив приступил к изготовлению горных машин нового поколения: драглайнов ЭШ 15/80 и их модификаций – ЭШ 20/65 и ЭШ 10/100. Среди новинок – роторные экскаваторы производительностью 6500-8000 м3 /ч. Все горные машины могут эксплуатироваться при температуре окружающего воздуха от 30 до -40°С. Это обеспечивается применением в их конструкциях легированных сталей, специальных систем маслоподогревателей в механизмах приводов. Машинистам созданы комфортабельные условия труда. Традиционной продукцией предприятия являются рудоразмольные шаровые, стержневые и рудно-галечные мельницы для мокрого измельчения руд и нерудных ископаемых. Номинальный рабочий объем этих машин 35-320 м 3 , диаметр барабанов 3,2-7 м. Достаточно сказать, что заводские рудоразмольные мельницы перерабатывают более половины всей добываемой в СНГ железной руды. НКМЗ – крупнейший поставщик мощных высоконадежных унифицированных шахтных подъемников с разностью статических натяжений от 160 (16) до 400 кН (40 тс), рассчитанных на глубины шахт от 400 до 1300 м. Ими оснащены все угольные и многие другие шахты стран Содружества. По желанию заказчиков НКМЗ изготавливает шахтные подъемные машины с цилиндрическими барабанами диаметром от 4 до 6 м. Все они оснащаются пресс-массовыми колодками. В комплекте с машинами поставляются подъемный двигатель, аппаратура управления, защиты и автоматизации. Сталеплавильные, литейные, кузнечно-прессовые и термические цехи объединения полностью обеспечивают его потребности в высококачественных заготовках. Металлургическая база предприятия располагает возможностями для изготовления стальных и чугунных отливок массой до 140 и 70 т, соответственно, 5-т отливок из цветных металлов, 100-т стальных прессовых поковок. При использовании освоенного на предприятии электрошлакового способа сварки масса отливок и прессовых поковок может быть увеличена до 350 т. В металлургическом производстве НКМЗ применяется около 90 марок сталей – углеродистых, легированных, высоколегированных, выплавляемых в основных и кислых мартеновских и электродуговых цехах. Литейщиками освоены процессы изготовления форм из песчано-глинистых смесей методом импульсной формовки сжатым воздухом, форм и стержней с применением жидких самотвердеющих, холоднотвердеющих, а также пластических самотвердеющих смесей с неорганическими связующими и жидкими отвердителями. Разработаны перспективные составы термостойких универсальных быстросохнущих неорганических противопригарных покрытий. С их применением улучшается качество поверхности литья, появляется возможность получать отливки с толщиной стенок до 400 мм и массой до 100 т. Кузнечно-прессовые и термические цехи объединения оснащены уникальными ковочными прессами, горизонтальными и вертикальными нагревательными и термическими печами, а также установками для закалки валков диаметром бочки до 1600 мм токами промышленной частоты. Сталь для поковок ответственного назначения подвергается вакуумированию. Изготовление поковок осуществляется методом свободной ковки на парогидравлических прессах усилием 25 (2500 тс) и 30 МН (3000 тс) с манипуляторами грузоподъемностью 15 и 30 т, соответственно, на гидравлическом ковочном комплексе усилием 100 МН (10000 тс) и манипуляторе грузоподъемностью 120 т. Электросталеплавильный цех выпускает слитки электрошлакового переплава массой до 30 т для изготовления валков холодного проката и различных деталей ответственного назначения. Из металла, получаемого данным методом, производятся элементы газовых и паровых турбин, прокатные валки, инструмент. Для деталей, укрупненных при помощи электрошлаковой сварки, широко применяется местная электротермообработка сварных соединений. Специалистами цеха освоено химико-термическое поверхностное упрочнение крупногабаритных деталей, зубчатых колес, валов. Качество продукции контролируется современными методами. Например, состав выплавляемой стали в процессе плавки проверяется фотоэлектрическими установками, а соответствие готовых изделий требованиям ГОСТ – посредством ультразвуковой дефектоскопии, гамма-просвечиванием. Изделиям объединения гарантированы высокие качество и надежность сварных металлоконструкций. В их производстве используются холодная штамповка, эффективные режимы термической обработки, высокопроизводительная полуавтоматическая сварка в среде углекислого газа, электрошлаковая сварка, наплавка и другие прогрессивные технологические процессы. Электрошлаковая сварка плавящимся мундштуком позволяет соединять за один проход заготовки прямоугольной формы сечением до 2500x5000 мм как из углеродистых, так и из легированных сталей, а электрошлаковая проволочными электродами – цилиндрические заготовки из сталей различного уровня прочности диаметром 600-3700 мм, толщиной стенки до 450 мм и массой изделия до 250 т.  Роторный шагающий экскаватор ЭРШР-5250. На НКМЗ освоена механизированная газокислородная обрезка литейных прибылей диаметром до 2600 мм на отливках из углеродистых и легированных сталей. Применяемые длД этих целей машины снабжены мощными вентиляционными установками и вращающимися столами для укладки и поворота деталей. Особенно эффективно их применение для фигурной вырезки заготовок из плоских поковок. Модернизированная на предприятии машина кислородной резки электродов электрошлакового переплава позволяет производить вырезку заготовок сложной конфигурации из плоских поковок толщиной до 900 мм при минимальных припусках под механическую обработку. Для увеличения срока службы трущихся деталей цилиндрической формы (типа плунжеров гидравлических прессов) широко применяется механизированная наплавка рабочих поверхностей изделий диаметром 500-2500 мм и длиной до 20 м проволочными электродами из аустенитных сталей. Высокое качество механизмов гидравлических приводов и экономичность их изготовления достигаются благодаря использованию автоматической импульсно-электродуговой наплавки стальных цилиндрических деталей (поршней, штоков) бронзовыми сплавами. Введен в эксплуатацию комплекс оборудования для сборки и сварки цилиндрических изделий под флюсом в узкую разделку. Раскладка валиков по глубине и ширине разделки осуществляется по программе в 1,2-3 валика. Решена проблема сварки кольцевых швов крупногабаритных изделий из углеродистых и легированных сталей повышенной прочности. Комплекс обеспечивает сварку изделий диаметром до 3000 мм и длиной до 16000 мм, толщина стыка может достигать 500 мм. На участке по изготовлению медных поддонов и кристаллизаторов для оснащения печей электрошлакового переплава осуществляется сварка продольных и кольцевых швов под слоем флюса. Основной организационный принцип механосборочного производства объединения – технологическая, предметная и подетальная специализация, которая позволяет максимально сократить цикл изготовления машин и механизмов. На специализированных участках цехов имеются высокопроизводительная оснастка, подъемно-транспортные средства и устройства, режущие и контрольно-измерительные инструменты. Внедряются новшества, предлагаемые научно-исследовательскими институтами и лабораториями. Освоены скоростное и кольцевое сверление, отделочное фрезерование, шлифование непрерывными абразивными лентами, упрочняющая обработка ответственных деталей методом накатывания и напыления износостойкими материалами, обработка деталей инструментом с твердосплавными упрочненными пластинками, а также пластинками из сверхтвердых материалов. Успешно применяется технология финишной обработки зубчатых колес с модулем 40 мм и диаметром до 4600 мм по 6-й и 7-й степенямточности при твердости закаленных зубьев до HRC60. Инструментальная служба объединения обеспечивает изготовление и рациональную эксплуатацию режущих и измерительных инструментов. Ее силами внедрены упрочняющие технологии, использующие методы ионно-плазменного напыления, электроискрового легирования, локального термоупрочнения лучом лазера, что позволило повысить стойкость режущего инструмента. А увеличить срок его службы стало возможным за счет расширения диапазона применяемых марок синтетических алмазов и сверхтвердых материалов, электроалмазной заточки режущего инструмента. В условиях индивидуального производства изделий тяжелого машиностроения уровень метрологического обеспечения производства, применяемые методы и средства контроля качества продукции приобретают первостепенное значение. Объединение располагает лабораториями и участками по поверке и ремонту приборов, которые укомплектованы высокоточными средствами поверки. В цехах для этих целей широко используются полуавтоматические приборы. Свой потенциал НКМЗ ярко продемонстрировал в ходе реализации программ первого пилотируемого полета в космос и создания космического комплекса "Буран-Энергия", при изготовлении гребных валов для атомных ледоколов, производства гидравлического штамповочного суперпресса усилием 650 МН для авиационной промышленности Франции и гидростатических камер для испытаний элементов конструкции субмарин "Тайфун". До недавнего времени производство инженерных машин разграждения находилось под завесой секретности. Ныне бывшие "объекты", изготавливавшиеся в рамках спецзаказов Министерства обороны, стали коммерческой продукцией. Опыт, накопленный заводчанами за годы эксплуатации этой техники в частях, ее боевого применения в Афганистане, использования при ликвидации последствий Чернобыльской катастрофы и землетрясения в Армении, нашел свое отражение в новейшем образце предприятия – инженерной машине разграждения ИМР-2М. Продукция НКМЗ пользуется отличной репутацией во многих странах мира, в том числе в Германии, Италии, Франции, Финляндии, Японии. Мощные производственная, научно-исследовательская и экспериментальная базы, современные технологии, широкое использование систем автоматизированного проектирования и управления производством позволяют создавать высококачественное комплексное оборудование, способное безупречно работать в режиме длительной интенсивной эксплуатации практически без ограничения срока службы. По техническим параметрам и уровню новизны оно соответствует мировым стандартам, обладает высокой конкурентоспособностью и в состоянии удовлетворить запросы самых взыскательных потребителей. Сотрудничество с НКМЗ надежно и перспективно. В.ЖУЛИЙ |

|

|||

|

Главная | Контакты | Прислать материал | Добавить в избранное | Сообщить об ошибке |

||||

|

|

||||